Productieproces Kirkpatrick:

Handmade to last

De smeedijzeren producten van Kirkpatrick doorlopen een uniek productieproces van enkele weken vóór ze als pakketje bij u op de mat liggen. Wandel mee door de negentien fases van ‘smeedijzer-maken’.

Fase 1: patroon maken

Kirkpatricks Dave laat de spreekwoordelijke bal rollen door kenmerkende designs en patronen te maken voor alle smeedijzeren producten. De artikelen van Kirkpatrick zijn geboren!

Fase 2: het maken van de mal

Het ontwikkelde patroon wordt door Chris vakkundig verwerkt tot een mal. Het maken van deze mallen gebeurt door de patronen in speciale dozen met zwart zand te drukken.

Fase 3: smelten

In de volgende stap wordt het materiaal zelf behandeld. Paul voegt ruwijzer toe aan het inductiefornuis, wat tot enorme hoogte wordt opgestookt. Zo bereikt het ijzer zijn smeltpunt van 1200 graden Celsius.

Fase 4: verzamelen

Het gesmolten ijzer wordt door Kevin verzameld vanaf het fornuis en in voorverwarmde potten gegoten.

Fase 5: gieten

Met de vaste hand van Ransford zit het helemaal goed. Hij giet het gesmolten ijzer in de verschillende mallen die in een eerder stadium gemaakt zijn.

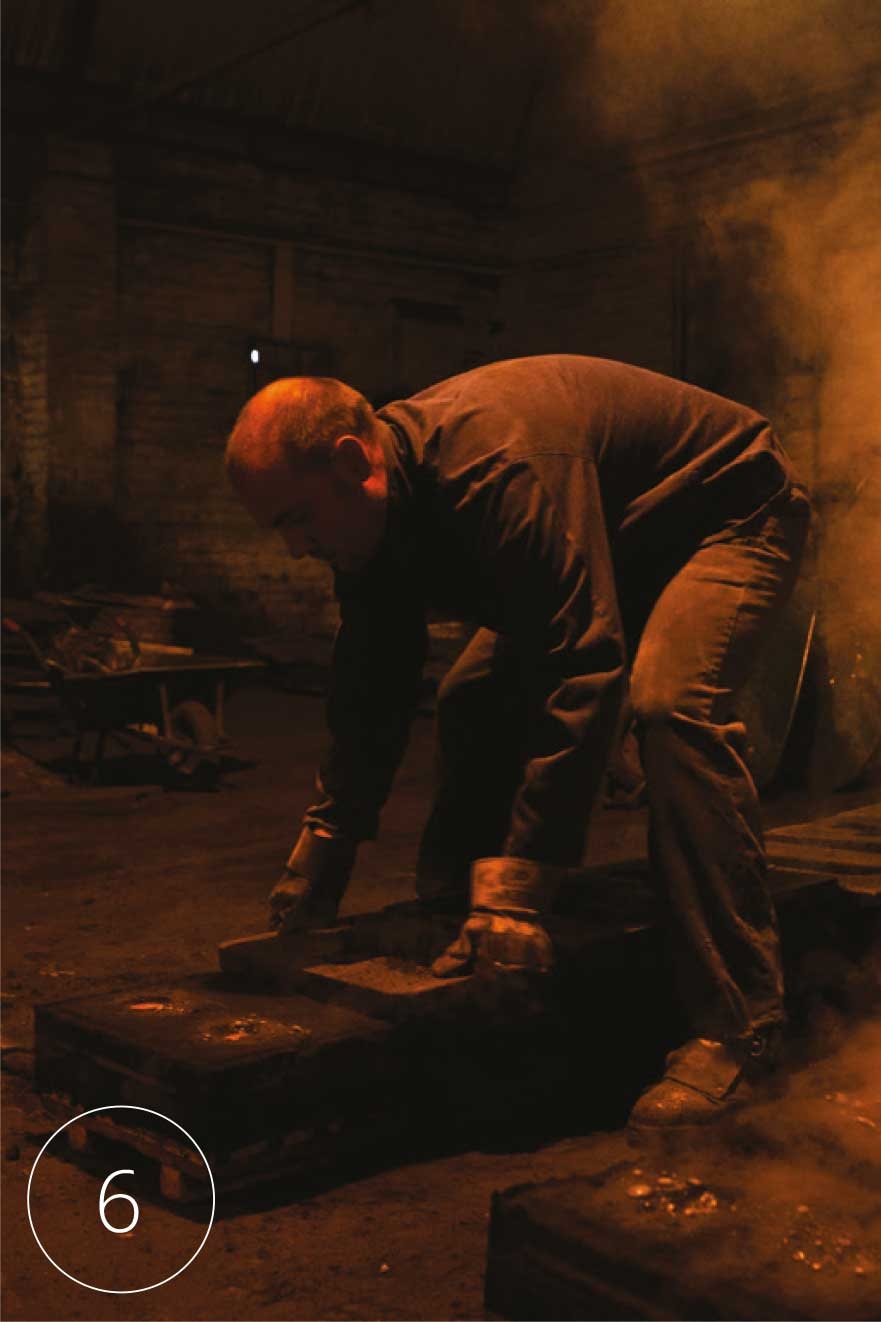

Fase 6: afkoelen

De zware gewichten (die ervoor zorgen dat het ijzer stopt met exploderen) worden door David verwijderd van de mallen, zodat het materiaal af kan koelen.

Fase 7: verwijderen

Dave verwijdert de mallen en het zand dat zich in de mal bevond. Zo wordt het nieuwe gietwerk zichtbaar.

Fase 8: gritstralen

Om ervoor te zorgen dat scherpe randjes verwijderd worden, gaat Stuart het gietwerk gritstralen. Dit gebeurt in een speciale machine, met behulp van metalen grit.

Fase 9: gloeien

Door het gietwerk in potten van zo’n 1000 graden Celsius te plaatsen, maakt Mark het ijzer sterk én kneedbaar.

Fase 10: sorteren

Martin neemt het gietwerk – dat ondertussen een nieuwe gritstraalbehandeling heeft ondergaan. Alle producten worden gescheiden opgeborgen.

Fase 11: slijpen

De scherpe randen en ongewenste naden worden weggeslepen door David, zodat een mooie afwerking ontstaat.

Fase 12: vijlen

Bill maakt het effenen van de producten compleet door ze vlot langs een vijl te halen.

Fase 13: boren

Met de hand boort Sandra individuele gaten in de producten. Dit zorgt voor een nauwkeurige uitstraling en hoge kwaliteit finish.

Fase 14: assembleren

De producten van Kirkpatrick worden door Dave bij elkaar gezocht en in elkaar gezet (geassembleerd).

Fase 15: dompelen

De beschermende verf waarin Michael alle producten dompelt, zorgt ervoor dat het gietwerk nooit gaat roesten.

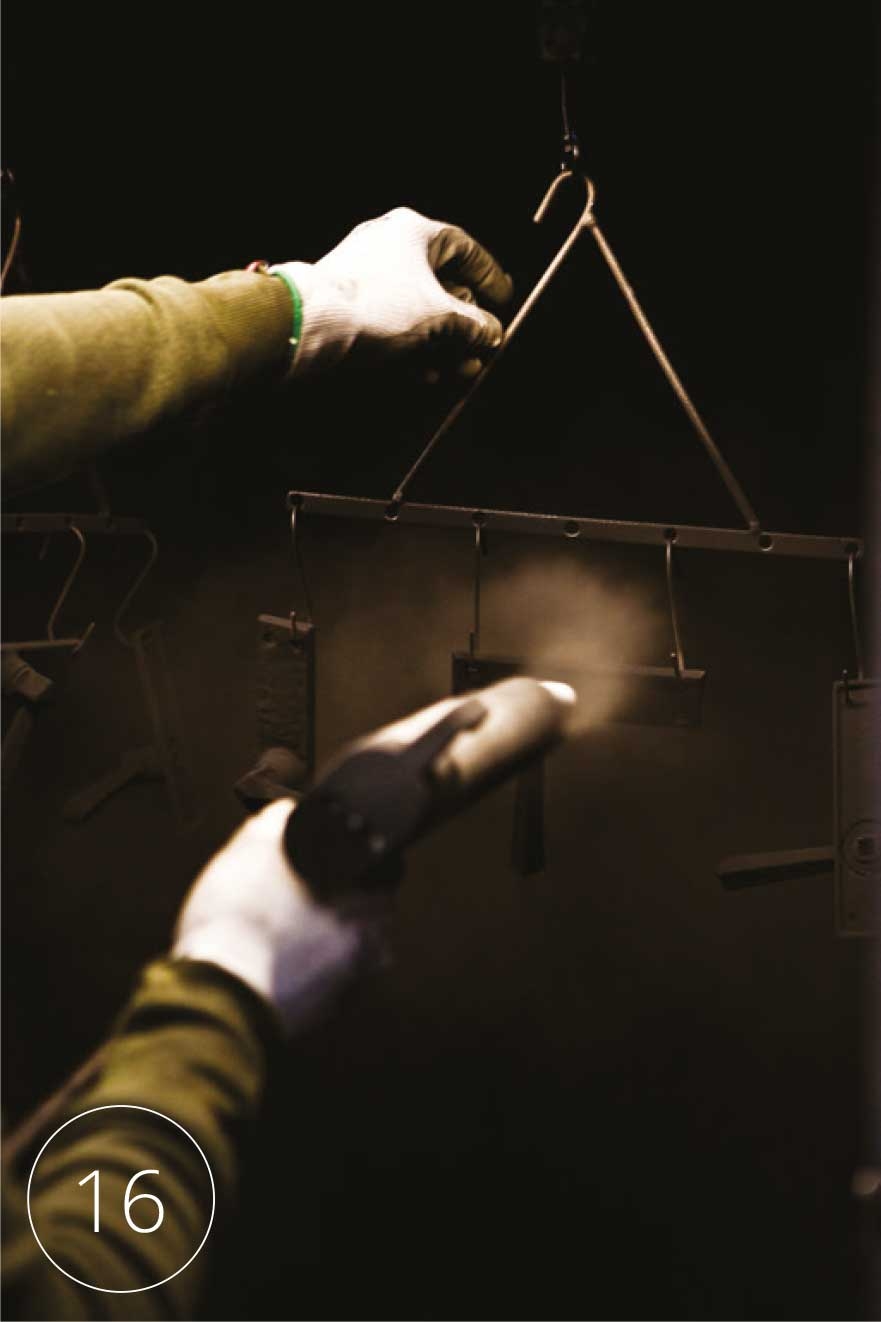

Fase 16: coaten

Dean spuit de artikelen in met een poedercoating, die het geheel een schitterende uitstraling geeft. Daarna wordt het gietwerk opnieuw gebakken voor extra duurzaamheid.

Fase 17: verpakken

Tracy zorgt ervoor dat elk product zorgvuldig ingepakt wordt. Uiteraard met dezelfde zorg en aandacht als tijdens het hele productieproces!

Fase 18: verzenden

Door het harde werk van Mark krijgt elke klant zijn Kirkpatrick-order op tijd geleverd.

Productieproces Kirkpatrick fase 19: genieten

Het ontwikkelen van een Kirkpatrick-product duurt ongeveer zes weken. Het resultaat laat u echter levenslang genieten!

Bekijk het assortiment